Harvard Professor John Kotter’a

göre değişim planlarının %70’i istenilen değişimi gerçekleştiremiyor. İstenilen

değişimi gerçekleştirebilmek firmaların için çalışanları neden

değişmeleri-değiştirmeleri gerektiğine ikna etmeleri ve açıkça nasıl olması

gerektiğini göstermeleri gerekiyor. Çalışanın etkileşimini sağlamak,

etkinleştirmek için duyurular ve iletişim planları da yeterli olmuyor. Firmalar

müşteriye ulaşmak için nasıl her temas noktasını ve kanalını kullanıyorlarsa

çalışanlarına ulaşmak için de benzer yolu denemeleri gerekiyor.

Simon Sinek’in Altın Çemberi

“Neden” sorusu ile başlanması gerektiğini söylüyor. Onun anlatımı daha çok

firmaların kuruluş amacı, vizyonunun belirlenmesi üzerine. Biz bunu değişim

yönetiminde iknaya nasıl uygulayabiliriz hep birlikte bakalım:

1. NEDEN

değişmek istiyoruz?

İnsanları

değişmeleri gerektiği konusunda ikna edin. Yangın yerimiz nedir? Değişimin

faydası nedir? Gelecekle ilgili vizyonumuz nedir? Süreci değiştirdikten sonra

geleceğimiz yer nasıl görünüyor? Onlara neden değişmeleri gerektiğini ve

gelecekle ilgili vizyonunuzu göstermelerini göstermek, onları yeni bir sürece

açık ve buna adapte olmaya daha istekli hale getirir.

2. Değişimi

NASIL yapacağız?

·

Değişim Planını

Çalışanlarla Yaratmak

Bir işi, en iyi o işi yapan insanlar biliyor. Neyin işe

yaradığını biliyorlar; neyin işe yaramadığını biliyorlar ve süreç boyunca her

gün meydana gelen tüm geçici çözümleri biliyorlar. Değişim yaratmak istediğimiz

konu ne ise yeni süreci tasarlamak için kilit paydaşları bir araya getirmek

gerekiyor. İnsanlar inşa etmeye yardım ettiklerini desteklediğinden, onları

savunuculara dönüştürmeye başlamak için yeni süreci yaratmalarına izin verin.

·

Çalışanı Dahil

Etmek

Maalesef çalışanın dahil edilmesi, bir duyuru ya da bir

iletişim planı ile sağlanamıyor. Hepimiz farklıyız, farklı şekillerde ve farklı

hızlarda öğreniyoruz ve adapte oluyoruz. Bazı insanlar e-mailleri atlar,

diğerleri sunumlar sırasında mobil oyunlar oynayabilir, ancak herkes ortak

kullanım alanlarında paylaşılan görselleri görür, okur.

Birçok şirket, hala iç sosyal ağlara izin vermekten korkuyor.

Fakat yenilik sürecini başlattıktan sonra insanların kendi 60 saniyelik başarı

hikayelerini kaydedebilecekleri ve paylaşabilecekleri bir yer yaratmaya ne

dersiniz? Toplantıları, öğle yemeğini, dijital ve analog eğitimi, videoları,

animasyonları, görsel grafikleri (infografikler), sosyal ağları, posterleri ve

metin duyurularını kullanabiliriz. Önemli olan çalışanlara ulaşmak için en iyi

yöntemleri bulmak ve kullanmak.

·

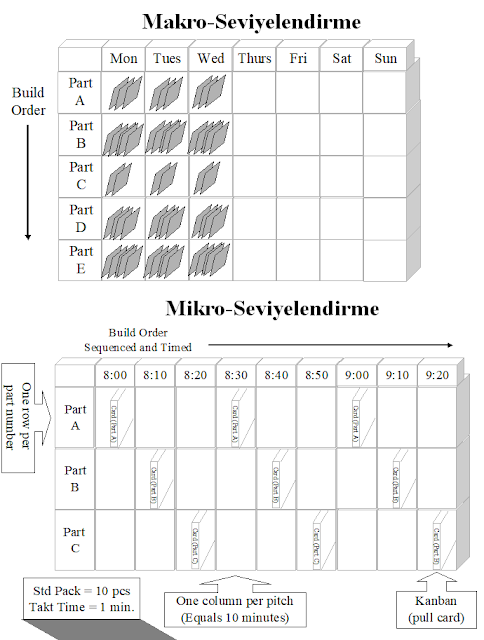

Görselleştirmek

Konu kişisel gelişim de olsa organizasyonel gelişim de olsa

görselleştirme önemli. Beynimizin ¾’ü görsel işlem için hazırlanmıştır, bu

nedenle resimleri kelimelerden daha fazla akılda tutarız. İnsanların yeni

süreci anlamasını istiyorsak görselleştirmeliyiz. Varılacak hedefin, hedefe

ulaşılacak yolda yapılması gerekenlerin görselleştirilmesi, insanların tam

olarak ne yapmaları gerektiğini görmelerini sağlar. Üst seviye bir görsel harita

yapmamız ve ardından sürecin alt bölümlerini detay haritalarla görsel hale

getirmek etkinliği arttıracaktır. 40-50 sayfalık dosyaları ve raporları mı

yoksa görsel olarak hazırlanmış bir haritayı mı görmeyi tercih edersiniz?

3. Değişirken

NE yapmamız gerekiyor?

·

Tekrarlamak

Yapılan bir araştırmada

yöneticilere, firmalarındaki çalışanlar değişime inanmadan ve söyleneni

gerçekten içselleştirmeden önce bir şeyleri kaç kez söylemek zorunda oldukları

soruluyor. (1) Cevap 30-40 kez. Yöneticiyseniz, değişiklikten ve bu değişimin

günlük rutine etkisinden sürekli olarak bahsetmek ve rol model olmak

zorundasınız. Aksi takdirde insanlar bunu duymuyor ya da bir sonraki şirket içi

duyurusuna kadar konuyu göz ardı ediyorlar. Değişimi teşvik etmek ve

güçlendirmek için daha önceki başarı hikayelerini araştırmak ve kullanmak

etkili olabilir.

Günlük rutinimize nasıl dahil

etmemiz gerekiyor? Yönetici olarak siz sadece üretilen ürün ya da hizmetin

miktarına odaklanırsanız, çalışanlarınızdan aksini beklememek gerekiyor. Operasyonel Mükemmellik için bir değişim

başlatıyorsanız günlük rutininize dönüp bakın. Ekibinize ne kadar sık

Operasyonel Mükemmellik ile ilgili çalışmaların nasıl gittiğini, desteğe

ihtiyaç olup olmadığını soruyorsunuz?

·

Söylemekten çok cevap vermek

Değişim için her zaman bir

haberci olmak, mesajları tekrarlamak kadar önemli olan diğer konu çalışanları

dinlemek ve soruları cevaplamaktır. Akıllarındaki soruları dile

getirebilecekleri, soru sorma fırsatı bulabilecekleri ortamlar yaratın.

Mutsuzlarsa neden mutsuz olduklarını, yerine getirmeleri gereken görevi neden

yapamadıklarını öğrenin. Öğrenmekteki amacınız sebepleri anlayarak çözüm bulmak

üzerine olsun. Örneğin iş doluluğu zaten çok olan biri, ne kadar hevesli olursa

olsun değişim için ayırması gereken zamanı ayıramıyor olabilir. Bu durumda ona

ihtiyacı olan zamanı nasıl sağlayabiliriz ona odaklanmayı deneyin. Unutmayın,

amaç bağcıyı dövmek değil, üzüm yemek.

Ne yazık ki değişimi ve gelişimi

doğru ve kolay yönetebilmek için bir açma kapama düğmesi yok. Her firmanın

çalışan profilini, kültürünü ve kaynaklarını düşünerek kendine has yöntemleri

belirlemesi gerekiyor.

Sizlerin değişimi doğru yönetebilmek için önerileri, uygulamaları varsa duymak isterim. Paylaştıkça çoğalıp değer yaratıyoruz. Burada paylaşacağınız minicik bir öneri, uygulama örneği birilerinin hayatında büyük değişimlere yol açabilir. "Like" tuşuna basarak yazıyı ilgisini çekebileceğini düşündüğünüz kişilerle paylaşabilirsiniz, çok sevinirim :)

Kaynaklar: