Daha önce

7 adımda Yalın Lojistik yazımızda lojistik faaliyetlerindeki israf kalemlerine bakmıştık. Bu israfları görüp ortadan kaldırmak için izlenmesi gereken yol haritasında 7 önemli nokta var.

Üretimde malzeme ile ilgili kayıplarımız operatörlerin malzeme erişim güçlüğü yaşaması, bulduğu malzemelerin karışık şekilde durması, ihtiyacı olduğu anda malzemeyi yerinde bulamaması gibi sıralanabilir.

- Üretimde kullanılan malzemelerin yerleşimi nasıl?

- Operatörlerin kolaylıkla ulaşabileceği şekilde düzenlenmiş mi?

- Operatörün işini kolaylaştırmak ve üretimde düzgün bir malzeme akışı sağlamak için nasıl bir yol izlemeliyiz?

- Üretim içindeki malzemeleri stoklamak için alanlarımız, depolama sistemlerimiz uygun mu?

- Üretim süresinin takt zamana uygun olmasına engel olacak malzeme alma, taşıma ve yerine koyma nedenli problemleri var mı?

- İç lojistiğin düzenlenmesi

İç lojistik operasyonları tedarikçiden malzemenin alınması, gelen malzemenin depolanması ve hammadde depodan üretime malzemenin teslim edilmesi faaliyetlerini içerir.

Bu alandaki potansiyel iyileştirme fırsatlarını israflarımızın, en büyük kayıplarımızın neler olduğuna bakarak bulabiliriz. Tespit için sorularımızdan birkaçı:

- Mal alımı yaparken standartlarımız var mı?

- Depolama sırasında adresleme yapıyor muyuz?

- Teslim alma işlemi kolaylıkla yapılabiliyor mu? (Tedarikçiden alınan malzemelerin her biri için standart paket içi adetleri, paket ebatları ve sevkiyat sıklığı belirli ve bunlara uyuluyor mu?)

- Alınan malzemelerin lot miktarları üretim besleme için uygun lot miktarları mı?

- Üretim hatlarını hangi sıklıklarla ve nasıl besliyoruz?

- Üretim içi stoğumuz (WIP) yüksek mi?

- Envanterimizi doğru yönetebiliyor muyuz? (Eksik malzeme ya da fazla stok problemlerimiz neler?)

- Bütün bu faaliyetler olurken manuel işçiliği azaltabileceğimiz barkod okuyucular, akıllı depolama ve besleme çözümlerimiz var mı?

Tüm bu sorulara cevap ararken yapmamız gereken ne durumda ve neden bu durumda olduğumuz olmalı. Bu sorulardan bir tanesi için cevap arayalım.

Teslim alma işleminin kolaylıkla yapılıp yapılmadığına ve lot miktarlarının üretim hatlarımıza uygun olup olmadığı sorularına bakalım.

Teslim alan operatörün sevkiyatın geleceği tarihi ve saati, gelen malzemelerin miktarını, paketleme standardının ne olduğunu bilmesi gerekiyor ki gelen sevkiyatın kontrolünü doğru ve en kısa zamanda yapabilsin. Geri dönüşümlü kasada gönderilmesi gereken bir malzemeyi Europalet ile karton kolide alıyoruz. Bu bizim için sorun olur mu? İçindeki adetler farklı, üretime verdiğimiz adetler farklı.

Nedeni aradığımız sorumuz: Tedarikçi neden bize farklı paketler kullanarak malzeme gönderiyor?

1.neden? _ Elinde yeterli geri dönüşümlü kasa yok

2.neden? _ Proje başlangıcında gerekli olan geri dönüşümlü kasa hesabı yapılmamıştı (ya da yanlış yapılmıştı)

3.neden? _ Proje başlangıcında tedarikçi ile yapılan anlaşmada lojistik standartları belirlenmiyor. (yanlış hesaplama yapılmışsa farklı bir alt neden ile ilerlenmeli)

Bu durumda çözümümüz : Her yeni proje başlangıcında malzemenin teknik spesifikasyonları ile birlikte lojistik standartlarını da oluşturmak olmalı.

Nedir bu lojistik standartları:

* Sipariş bilgi akışımız

* Sevkiyat sırasında gönderilmesi gereken evraklar (elektronik ortam ya da hard copy)

* Tedarikçi esnekliği, müşteri olarak bizim yükümlülüğümüz

* Sevkiyat sıklığımız

* Sevkiyat teslim şekli (EXW, FCA, CIP, DDP, FOB, vb.)

* Paketleme standartları

* Nakliye şirketi bilgileri

* Varsa gümrük işlemlerini yapan firma ve iletişim bilgileri

* Tedarikçi iletişim bilgileri

Oluşturulan lojistik standartları iç lojistik performansımızı doğru şekilde takip edebilmemizi de sağlayan bir araçtır.

- Dış lojistiğin düzenlenmesi

Dış lojistik, bitmiş ürünün müşteriye sevk edilmesi ve teslim şekillerine göre varacağı adrese kadar yapılması gereken depolama, taşıma ve gümrükleme (teslim şekline dahil ise) faaliyetlerini kapsar.

- Rotaları geliştirme ve nakliye masraflarını azaltma seçeneklerimiz var mı?

- Teslim şekillerini farklılaştırarak elde edeceğimiz faydalar var mı?

- Bitmiş ürünleri direkt sevkiyata, müşteriye göndermek üzere mi hazırlıyoruz? Bitmiş ürün stoğuna mı?

- Süpermarket alanını stokları kolay yönetebilmek için nasıl yerleştirmeli ve düzenlemeliyiz?

- Müşterimize hangi sıklıkla sevkiyat yapıyoruz?

İç ve dış lojistik arasındaki farkları ve korelasyonu anlamak, kapsamlı bir tedarik zinciri yönetimi stratejisi geliştirmek için iç görü sağlayabilir.

- Üretimin seviyelendirilmesi

Talepteki dalgalanmalar, tedarik zincirinde geriye doğru gidildikçe artar. Bunun nedenleri:

* Siparişlerin gruplanması

Bu dalgalanmalar da tedarik zincirindeki maliyetlerin yükselmesinin temel sebeplerinden biridir. Dalgalanmalardan korunmak için daha fazla stok tutarız, daha çok üretim kapasitesi tutarız, fazla mesai yaparız ya da taşeron kullanırız. Bu korunma gereklilik nedenlerini sistemsel olarak çözmeden bu maliyetlerden korunmak ve dalgalanmayı doğru şekilde yönetebilmek mümkün değildir. Bunun yolu da üretimin seviyelendirilmesidir.

- Hangi ürünler için süpermarket kuracağız, hangilerini doğrudan siparişe üretim yapacağız?

- Bitmiş ürün süpermarketinde her üründen ne kadar stok bulunduracağız? (Hem müşterimizi hem üretimimizi koruyarak)

- Süpermarket alanını stokları kolay yönetebilmek için nasıl yerleştirmeli ve düzenlemeliyiz?

- Üretim partilerini küçültebiliyor muyuz? (Küçültmemize engel olan problemlerimiz neler?)

Bu soruların cevabını bulurken bir yandan da olması gerekenden fazla stok tutma sebeplerimizi ortaya koyup bunlara çözüm geliştirmeliyiz.

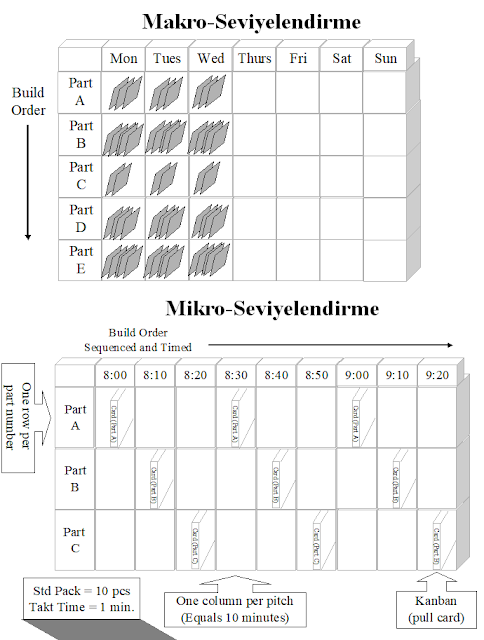

Seviyelendirmeyi mikro ve makro seviyelendirme olarak ayırabiliriz. Seviyelendirme ve nasıl yapılacağı ayrıca bir yazı konusu olabilir. Burada neden bahsettiğimizin de anlaşılabilmesi için mikro ve makro seviyelendirme pano örneklerinin fotoğrafını paylaşıyorum.

Tüm proseslerin seviyelendirmeye uygun çalışabilmesi için gerekli iyileştirmeler, prosesler kendi içinde analiz edilip yapılmalıdır.

- İç-dış lojistik ince ayarların yapılması

İlk yapacağımız iyileştirmeden sonra göreceğimiz problemlere göre alınması gereken aksiyonlar ya da dijitalleşme ile iyileştirebileceğimiz noktaların belirlenmesi aşaması diyebiliriz.

- Satış, dağıtım, üretim ve satınalma operasyon yönetiminin iyileştirilmesi

Satış, dağıtım, üretim ve satınalma operasyonları arasındaki bilgi akışının incelenmesi ve bu akışta ortaya çıkan problemlerin giderilmesidir.

Bu noktada inceleyeceğimiz sorular daha derinleşebilir. Ancak temelde ilk bakacağımız problemli alanları tespit etmek için aşağıdaki sorular yeterli olacaktır.

- Satıştan bilgiler üretime ve dağıtım kanallarına nasıl ulaşıyor?

- Ulaşan bilgiler yeterli ve işi doğru şekilde yapmamızı sağlıyor mu?

- Satınalma operasyonları için gerekli bilgiler nasıl ve kim tarafından sağlanıyor?

- Tüm bu birimler arasında bilgi akışı sırasında eksik, yanlış veya zamanında verilmeyen bilgiler nedeniyle problem oluyor mu?

Doğru işi yapabilmek için malzeme akışını, proses akışını olduğu kadar bilgi akışını da doğru yönetmemiz gerekiyor. Hatta proses ya da malzeme akışındaki problemler firmalarda daha kolay görülüp tespit edilebiliyorken bilgi akışı problemleri genellikle gizli kalıyor ya da "SUÇLU"ların bulunmasına yönelik çalışıyoruz. Tüm akışları doğru yönetebildiğimizde "Nakit Akışı" da doğru yönetilmiş oluyor.

Bu analizi yaparken unutulmaması gereken nokta satış, dağıtım, üretim ve satınalma ekiplerinden kişilerin analiz çalışmasına katılımının zorunlu olmasıdır. Müşteriden siparişin alınmasından müşteriye ürünün teslim edilmesine kadar geçen süreçteki adımlar bu ekibin katılımıyla ortaya konmalıdır. Ana harita oluştuktan sonra her bir adımdaki bilgi akışı, veri girişi, e-mail iletimi, v.b. konular incelenmeli.

Yaptığımız böyle bir çalışmada ekipler sürecin en başından kendileri ile ilgili kısımları anlatmaya başladı. Müşteriden sipariş alınıyor, sisteme girişi yapılıyor, v.b. adımlar anlatılırken henüz 4.adımdayken iki farklı departman çalışanı o adımdaki işi kendilerinin yaptığını söyledi. Burada ayrımı iyi yapmak gerekiyor. Tekrarlayan işler mi var? Aynı işi yaptığını düşünen kişiler içerik olarak farklı bir şey yapıyor olabilirler mi?

- Üretim planlamanın yapılması

Alışkın olduğumuz yöntem üretim hattımızda ne kadar proses ve alt proses varsa her biri için üretim planı yapmaktır. Örneğin bir koltuk firmasında Kesim-Dikim-Süngerleme-Montaj hatlarını düşünelim. Her hattın ne üreteceğini tek tek planlamak yerine bir tempo belirleyici operasyon seçip ona göre üretim yapabiliriz. Tempo belirleyici prosesimiz burada Süngerleme olsun. Bu durumda Montaj prosesi FIFO ile tüm hazırlanan işleri alıp montajını yapacak.

Tempo belirleyici prosesi nasıl bulacağız? Aşağıdakilere göre bir doğrulama yapabiliriz.

* Çizelgelenen-tempo belirleyici- proses kilit prosestir.

* Bu proses önceki proseslerin temposunu belirler.

* Genellikle final prosesler çizelgelenir.

* Yukarıdaki Süngerleme-Montaj örneğinde olduğu gibi final prosesin FIFO ile beslendiği durumlar olabilir. Aşağıda da aynı örnek Kaplama-Montaj operasyonları için gösterilmiştir.

Üretim planlamada cevap bulacağımız sorulara gelirsek:

- Üretim zincirindeki hangi nokta tempo belirleyici operasyon olabilir?

- Hangi nokta çizelgelenmeli?

- Üretim akış zamanımız kısa mı?

- Proses güvenilirliğimiz yüksek mi?

Her adımın içine girdikçe daha fazla anlatma, daha fazla örnek verme isteği oluyor. Bu adımların her birine girdikçe gördüğümüz farklı, belki de lojistiğin konusu olmayan ama çözülmesi gereken problemlerle karşılaşıyoruz. Bu, sizi yıldırmasın. Problemlerin üstüne gittikçe zamanla ve harcadığınız çaba ile onların azaldığını göreceksiniz.

Bu adımların herhangi biri için daha fazla detay ya da örnek istedikleriniz olursa bilmem yeter, seve seve yeni bir yazı daha yazarım.

Paylaştıkça çoğalıyoruz. Siz de "like" tuşuna basarak yazının faydalı olabileceğini düşündüğünüz kişilerle paylaşabilirsiniz, çok sevinirim :)